RFID - Radio Frequency IDentification

Die Seite wurde im September 2007 erstellt und laufend ergänzt.

Die

RFID

Technik

hat

in

den

letzten

Jahren

viel

Aufsehen

erregt.

Sei

es

nun

in

technischer

oder

humaner

Hinsicht.

Ich

denke

den

Chip

im

Ausweis

kann

man

wohl

nicht

aufhalten.

Warenkennzeichnung

ist

auch

schon

lange

Realität.

Zukünftig

sollen

nun

auch

wertvolle

Güter

mit

dem

Chip

versehen

werden.

So

kann

man

vielleicht

irgendwann

mal

feststellen,

wo

das

Postpaket

abgeblieben ist, das nie angekommen ist.

Das Vorspiel

Was

mich

mehr

fasziniert

ist

die

Technik,

die

dahinter

steckt.

In

der

Hinsicht

bietet

das

Internet

nicht

sehr

viel

brauchbares.

Die

Artikel

in

Zeitschriften

sind

für

meinen

Geschmack

auch

zu

spezifisch.

Gleichzeitig

wird

am

Heftende

das

fertige

Produkt

angeboten.

Diese

Aspekte

nutzen

viele

Firmen

aus

und

bringen

(meine

Meinung)

überteuerte

Produkte

auf

den

Markt.

Jetzt

mag

ich's

aber

wissen.

Schafft

man

das

selber

oder

nicht.

Schau

ma

halt

mal.

Ärmel

hochgekrempelt,

nach

Herstellern

gegoogelt

und

Unmengen

an

Info

durchgewälzt.

Letztendlich

liegt

ein

Datenblatt

von

der

Firma

EM

Microelectronic

Marin

SA

vor

mir

auf

dem

Schreibtisch.

Der

EM4095

ist

der

Chip,

den

ich

mir

ausgewählt

habe.

Aber

woher

bekommt

man

das

IC.

Laut

Hersteller

gibt

es

keinen

Distributor

in

Deutschland.

Durch

Zufall

kam

ich

in

einem

Forum

auf

die

deutsche

Firma

Hedam.

Hier

konnte

man

auch

als

Endverbraucher

zu

vernünftigen

Preisen

kaufen.

Dann

von

Firma

RFID-Dealer

übernommen - und 2017 auch schon wieder von der Bildfläche verschwunden.

Auf

der

Seite

von

EM

Marin

gibt

es

auch

eine

Application

Notes,

die

den

Aufbau

und

die

Entwicklung

eines

Demo

Board

veranschaulicht.

Bei

meinen

ersten

Versuchen

haben

allerdings

zwei

von

den

fünf

erstandenen

Chips

indianisches

Verhalten

in

Form

von

Rauchzeichen

gezeigt.

Da

waren'

s

nur

noch drei.

Das Konzept

Es

soll

ein

kleines,

eigenständiges

RFID-Modul

entwickelt

werden,

dass

später

bei

Bedarf

in

ein

Prozessor-Board

(wie

mein

Mega8Board

)

eingebunden

werden

kann.

Auf

das

Modul

soll

nur

der

RFID-Chip

und

die

notwendigen

Bauteile

für

den

Betrieb

des

RFID

kommen.

Dann

noch

Antennenanschluss und Ein-Ausgänge für das Prozessor-Board.

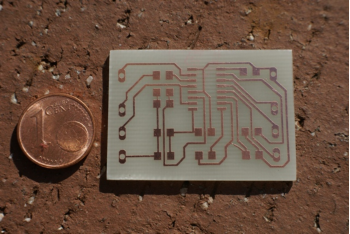

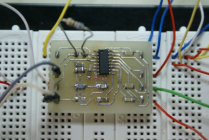

Jetzt aber zur Sache

Als

allererstes

will

ich

mal

den

Chip

kennenlernen.

Bei

SO16

Gehäuse

erübrigt

sich

die

Frage

ob

man

hier

sockeln

und

löten

kann.

Es

muss

eine

Platine

her.

Und

was

soll

drauf:

Lediglich

der

EM4095 und alles was der Reader an eigenem Umfeld braucht.

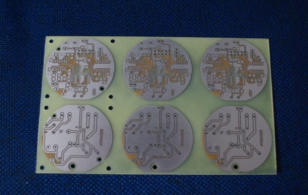

Das

Layout

und

der

Schaltplan

wurde

mit

Eagle

erstellt.

Hier

links

im

Bild

sieht

man

auf

die

Lötseite

der

einseitigen

Platine.

Das

Cent

Stück

zeigt

in

etwa

die

Größe.

Die

Bauteile

sind

SMD

und

rings

rüber

sind

Pads

für

die

Steckverbindung und die Antenne.

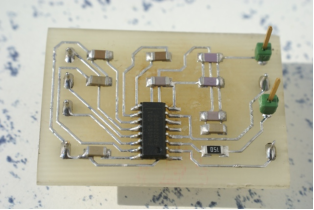

Fertig

aufgebaut

und

fast

zum

ersten

Test

bereit.

Fehlt nur noch die Luftspule.

Form rund

Isolierter Kupferlackdraht mit d = 0,2 mm

160 Windungen

Durchmesser innen 23 mm

12 Meter Draht

Induktivität 786 yH

Zum

Wickeln

der

Spule

habe

ich

mir

ein

kleines

Hilfsmittel

gedreht.

Der

Einschnitt

hat

einen

Durchmesser

von

23

mm

und

eine

Breite

von

2,5

mm.

Damit

ist

auch

schon

das

Maß

der

Spule

festgelegt.

Die

Schraube

in

einen

Akkuschrauber

eingespannt

und

schon

kann

man

wickeln.

Einige

Versuche

ergaben

die

Daten

für

eine

Spule

von

786

yH.

Zum

genauen

messen

der

Spule

hab

ich

mich

zum

Kauf

eines

LCR

Messgerätes

durchgerungen

-

absolut

hilfreich.

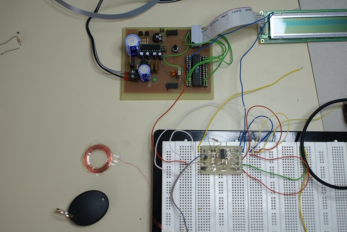

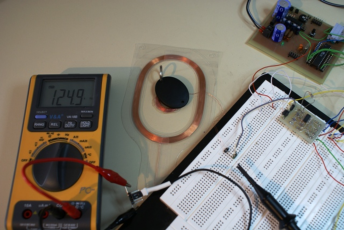

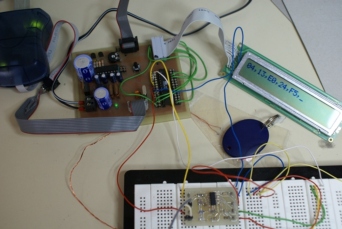

Hier

ist

schon

alles

verdrahtet.

Auf

dem

Steckbrett

ist

die

RFID-Platine

links

davon

die Luftspule und ein Transponder 4102

Das

Mega8-Testboard

oben

dient

zur

Zeit

lediglich

als

Spannungsversorgung

für

das

RFID-Modul.

Nach

den

Versuchen

für

die

reine

Elektronik

soll

das

Testboard

dann

in

BASCOM

programmiert

werden und ordentlich arbeiten.

Die

ersten

Versuche

waren

schon

irgendwie

niederschmetternd

und

ich

hab

mich

gewundert

wie

einen

eine

neue

Technik

auf

Trab

bringen

kann.

Was

mir

nicht

bewusst

war:

es

werden

Antennenspannungen

bis

zu

450

Volt

von

dem

kleinen

Ding

produziert.

Aber

irgendwie

funktioniert

das

alles

nicht

so

wie

ich

mir

das

vorgestellt

hatte.

Nach

einiger

Probiererei

und,

wie

erwähnt,

zwei

geschossenen

ICs

hab

ich

mich

wieder

auf

die

Suche

nach

Info

gemacht;

und

ich

bin

fündig

geworden. Hier gibt es eine EXCEL-Tapete , die einiges an Rechenarbeit abnimmt.

EM4095 Hardware Environment Calculation Tool

Das

Excel

Sheet

beinhaltet

genau

die

Daten,

die

in

der

App

Note

404

gezeigt

werden.

Die

AN

404

liegt

übrigens

auf

der

gleichen

Seite

wie

das

Excel

Sheet.

In

dem

zugrunde

liegenden

Beispiel

wird

deutlich, wie man vorzugehen hat. Und schon kommt Klarheit in die Sache.

Zuerst

nimmt,

oder

wickelt

man

eine

Spule,

die

zwischen

300

und

800

uH

liegt.

Hinter

dem

Logo

verbirgt

sich

eine

kompetente

Firma,

die

auch

preislich

gesehen

am

Boden

der

Realität

ist.

Es

wird

eine

Grundfrequenz

von

125

KHz

zugrundegelegt.

Man

gibt

einen

Q

der

Spule

(Gütefaktor)

von

ca.

40

an.

Das

passt

lt.

Messung

für

die

Luftspule.

Automatisch

wird

der

ohmsche

Widerstand

der

Spule

berechnet.

(ca.

15

Ohm).

Dann

wird

der

Resonanzkondensator

ausgerechnet

(Excel).

Den

Wert

sollte

man

in

etwa

einhalten.

Dann

muss

man

noch

zwei

Kondensatoren

für

den

Divisor

berechnen.

Das

ist

der

Spannungsteiler,

der

für

die

Spannung

am

DMODIN

Eingang

verantwortlich

ist.

Die

Kondensatoren

für

den

Division

Factor

müssen

so

berechnet

werden,

dass

am

DMODIN

nicht

mehr

als

4

Volt

anstehen.

(Verhältnis

in

etwa

1:30)

Man

kann

sehr

schön

beim

Spielen

mit

den

Werten

(1:100

und

>

)

sehen

in

welche

Dimensionen

die

Spannung

an

der

Spule

geht.

Ich

war

erstaunt,

als

da

plötzlich

450

V

PP

angezeigt

wurden.

Kurz

nachgemessen

-

stimmt.

Aber

da

wird

es

dem

EM4095

richtig

warm

ums

Herz.

Also

muss

man

den

Strom

etwas

"ausbremsen",

indem

man

einen

Vorwiderstand

in

die

Spule

bringt.

Es

gibt

natürlich

auch

eine

zu

Fuß

Methode.

Aber

warum

soll

man,

wenn

Excel

das

Gleiche

macht.

Hat

man

den

Vorgang

zur

Berechnung

verstanden,

dann

ist

das

eine

große

Hilfe.

Ich

hab

als

Werte

eine

Spule

von

786

uH,

Q

=

40,

Cres

=

2nF,

CDV2

=

1

nF,

CDV1

=

47

pF

und

der

Serial

Resistor

=

68 Ohm. Und das Ergebnis kann sich sehen lassen.

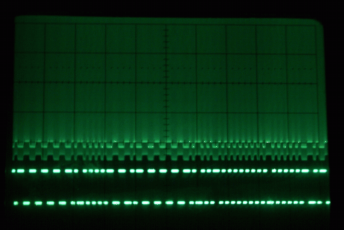

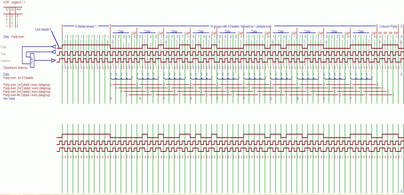

Das

Oszillogramm

zeigt

oben

an

der

Spule

gemessen

die

modulierten

125

KHz.

Unten

die

Daten

am

Ausgang

DMODOUT.

Der

Transponder sprudelt.

Hier

zeigt

das

Messinstrument

die

Frequenz

der

Spule

an.

Gemessen

ist

das

mit

einer

Schnüffelspule.

(

Äußere

große

Spule

-

die

ist

aus einer Wegfahrsperre von einem Auto )

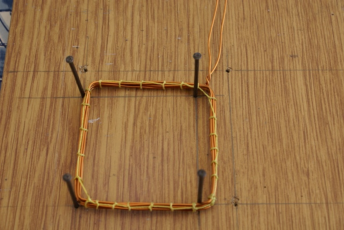

Links

zu

sehen

ist

eine

selbst

gewickelte

Schnüffelspule.

Wer

hat

schon

so

eine

Rarität

wie oben gezeigt rumliegen?

1 mm Draht

60 mm x 60 mm

20 Windungen

Messung

an

der

Spule

sollten

immer

mit

einer

Schnüffelspule

durchgeführt

werden.

Direkt

mit

dem

Scope

kann

zu

bösen

Messfehlern

führen. Oskar weg und nichts geht mehr.

Die

Herstellung

der

Leiterplatte

wird

in

Elektronik

beschrieben.

Wer

Interesse

am

Layout

und

Schaltplan oder an der Hardware hat, der kann

hier

die Zipfiles downloaden.

Bis

hierher

war

es

reine

Hardware

zum

Kennenlernen

der

Technik

und

des

Leser

ICs.

Das

Modul

liefert

jetzt

bereits

Daten,

wenn

man

einen

Tag

(Transponder)

dranhält.

Das

ist

am

Oszillogramm

oben

schön

zu

erkennen

-

ein

undefinierbares

Rechtecksignal.

Um

das

zu

entschlüsseln

gibt's

wieder

was

zu

klären.

Welcher

Transponder

oder

Tag

ist

das?

Das

Ding

heißt

UNIQUE

und

ist

ein

EM4102,

EM4200.

Datenblatt

gibt's

wieder

bei

EM

Microelectronic

Marin

SA

.

Das

Datenblatt

sollte

man

sich

unbedingt

sorgfältig

durchlesen,

um

den

Sinn

des

Ganzen

zu

verstehen.

Kurz:

Der

Tag

ist

vom

Einfachsten.

Er

kann

kein

"anti-collision"

und

kann

nicht

beschrieben

werden.

Er

liefert

nur

ganz

doof

seine

eigenen

Daten

in

Form

eines

64

Bit

langen

Streams.

Die

positive

Geschichte

daran

ist,

dasss

jeder

Transponder-Tag

ein

Unikat

darstellt.

Das

heißt

auf

gut

Deutsch:

Es

gibt

keine

zwei

gleichen

Tags.

Jeder

hat

seine

eigene

Hausnummer

eingebrannt.

Drum

tragen

die

Kühe

auch

so

lustige,

gelbe

Ohrclips.

So

wird

die

Hausnummer

auf

die

Kuh

übertragen.

Alles

Viehzeugs,

das

essbar

ist,

hat

seit

Euronorm

irgendwo

so

ein

Ding

hängen.

Zum

Testen

bitte

einen

Tag

kaufen

und

keine

Kuh

plündern.

Um

den

"Daten-Salat"

mal

anschaulich

zu

demonstrieren,

hab

ich

mir

die

Arbeit

gemacht den Stream eines Transponder-Tags grafisch darzustellen.

Links

im

Bild

ist

eine

Grafik

über

den

Aufbau des Nutzsignales zu sehen.

Zum Vergrößern anklicken.

So geht es programmtechnisch natürlich am einfachsten.

BASCOM

ab

der

Release

1.11.9.0

unterstützt

jetzt

auch

RFID

-

Reader.

Mit

meiner

oben

gezeigten

Luftspule

und

der

fertig

aufgebauten

RFID-Reader

Platine

wurde

bei

MCS

Electronics

die

BASCOM-Library für das Beispiel unten geschrieben.

'-------------------------------------------------------------------------------

' (c) 1995-2007 MCS Electronics

' This sample will read a HITAG chip based on the EM4095 chip

' Consult EM4102 and EM4095 datasheets for more info

'-------------------------------------------------------------------------------

' The EM4095 was implemented after an idea of Gerhard Günzel

' Gerhard provided the hardware and did research at the coil and capacitors.

' The EM4095 is much simpler to use than the HTRC110. It need less pins.

' A reference design with all parts is available from MCS

'-----------------------------------------------------------------------------

'------ Standard-Init with BASCOM ----------------------------------------------

$regfile = "M8def.dat"

$baud = 19200

$crystal = 8000000

$hwstack = 64

$swstack = 40

$framesize = 40

Shd Alias Portb.2

Pmod Alias Portc.0

Config Shd = Output

Config Pmod = Output

Pmod = 0

'Shd = 1

'Waitms 1

Shd = 0

$lib "em4095.lib"

Dim Tags(5) As Byte 'make sure the array is at least 5 bytes

Dim J As Byte

Dim Lcd_data(5) As Byte

Config Hitag = 64 , Type = Em4095 , Demod = Pind.2 , Int = @int0

Lcd "Test EM4095"

'-------------------------------------------------------------------------------

' you could use the PCINT option too, but you must mask all pins out

' so it will only respond to our pin

' Pcmsk2 = &B0000_0100

' On Pcint2 Checkints

' Enable Pcint2

On Int0 Checkints 'we use the INT1 pin

Config Int0 = Change 'we have to config so that on each pin change

' the routine will be called

Enable Interrupts 'as last we have to enable all interrupts

Cls

Do

If Readhitag(tags(1)) = 1 Then 'this will enable INT1

Disable Interrupts

Cls

Locate 1 , 1

For J = 5 To 1 Step -1

Lcd Hex(tags(j)) ; ",";

Next

Else

Cls

Locate 2 , 1

Lcd "nothing "

End If

Waitms 500

Enable Interrupts

Loop

Checkints:

Call _checkhitag 'in case you have used a PCINT, you could have

'other code here as well

Return

Im

Beispiel

oben

sieht

man,

dass

ich

die

For

Next

Schleife

mit

Step

-1

benutze.

Das

hat

auch

einen

Grund.

Die

Daten

des

TAGs

werden

beim

Lesen

in

der

LIB-Funktion

auf

dem

Stack

byteweise

abgelegt.

Liest

man

sie

wie

im

BASCOM

Beispielcode

als

normales

Array

aus,

dann

ist

die

Reihenfolge

der

einzelnen

Bytes

umgedreht.

Das

sollte

man

wissen

und

berücksichtigen,

wenn

man

die

Daten

weiter

verarbeitet.

Meine

Beispiel-Kuh

von

oben

würde

sich

drüber

freuen

-

Denn

geht

es

im Schlachthof mit rechten Dingen zu, dann bleibt sie am Leben.

Und der Schluss vom Test - Na geht doch

Mit

diesem

Grundstock

lässt

sich

nun

allerhand

realisieren.

Der

Fantasie

sind

keine

Grenzen

gesetzt

-

Türschloss,

Zugangskontrolle,

Wegfahrsperre. Um nur einiges zu nennen.

Im

Display

ist

jetzt

die

Hausnummer

vom

Transponder

zu

sehen,

und

zwar

so,

wie

es

im

Chip

steht

-

Konform

mit

der

Auswertung

des

Datenstrings

oben

mit

der

"zu

Fuß"

Methode.

Ich

wollte

es

ja

wissen;

ob

man

die

Technik

selber

in

den

Griff

bekommt.

Es

funktioniert

tatsächlich.

Ein

langer

Weg. Rückblickend kann ich sagen - Der Aufwand hat sich auf alle Fälle gelohnt.

Und wie geht's weiter

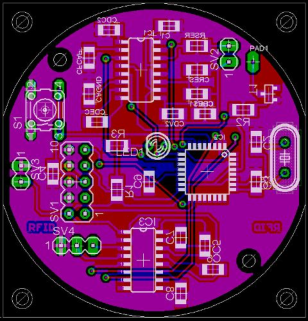

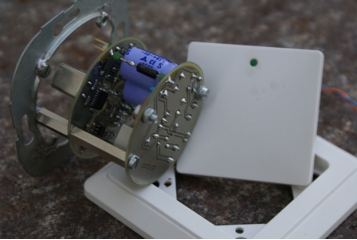

Der erste Prototyp des Readers - Ein RFID Sandwich.

Der

Grundaufbau

ist

eine

Rechteckform

beider

Platinen

-

RFID

und

Powerplatine.

Damit

die

Platinen

in

eine

Unterputzdose

passen,

sind

sie

so

konstruiert,

dasss

der

runde

Teil

ausgebrochen

werden

kann. Über Abstandsbolzen können beide Platinen zum Sandwich verschraubt werden.

Die

RFID

Platine

ist

mit

Flat

Packs

aufgebaut.

Normale

DIL-ICs

sind

eine

Nummer

zu

groß.

Auf

einer

Fläche

von

48x50

mm

sind

Prozessor,

RFID

Chip,

Serielle

Schnittstelle,

Programmierschnittstelle,

Quarz,

LED

Anzeige,

Treibertransistor

und

Reset

Taster

untergebracht.

Der

Mega8

kann

auf

der

Platine

programmiert

werden.

Über

RS232

kann man vom PC aus zugreifen.

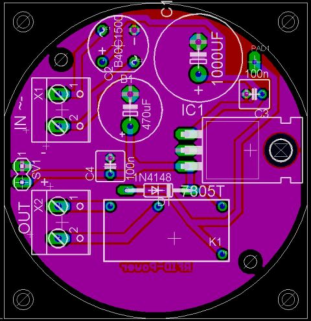

Die

Power

Platine

wird

von

außen

über

eine

Klemmleiste

mit

Spannung

versorgt.

Gleich

oder

Wechsel

ist

egal.

Dafür

ist

ein

Gleichrichter

integriert.

Ein

Netzteil

liefert

5V

Gleichspannung

für

die

RFID

Platine.

Über

eine

weitere

Klemmleiste

wird

ein

potentialfreier,

frei

verfügbarer

Relais-

Kontakt herausgeführt. Z.B. Türöffner.

Die

Platine

ist

nicht

selbst

gemacht.

Doppelseitig

und

eine

hohe

Dichte.

Das

überlass

ich

lieber

dem

Fachmann.

Heinz

hat

das

prima

hin

bekommen.

Den

Heinz

hab

ich

bei

IBÄH

unter

Platinen

gesucht

und

auch

gefunden.

Klick

auf

das Bild führt zu Heinz.

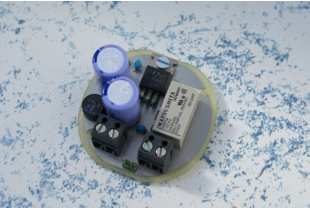

Hier

rechts

-

nach

langer

Zeit

vom

neuen

Spielzeug

einer

CNC

Fräse

weg,

und

wieder

an

den

Lötkolben

zurück

-

die

fertig

bestückte

Powerplatine

des

RFID-

Sandwich.

Hier

ist

die

Stromversorgung

und

das Türöffner-Relais drauf.

Links

das

Rahmenblech

eines

Lichtschalters

soll

der

Träger

für

das

RFID-Sandwich

werden.

Die

Powerplatine

kommt

noch

über

Abstandsbolzen

hinten

dran.

Das

ganze

passt

dann

in

eine

Unterputzdose.

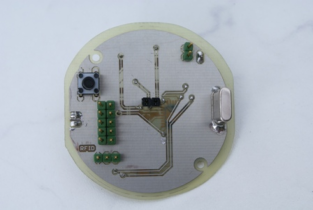

Unten die fertig bestückte RFID Platine in Vorderseite und Rückseite.

Auf

der

Vorderseite

sieht

man

die

grünen

Stecker

für

Serielle,

SPI

und

Antenne.

Reset

Taster

und

Quarz

sind

auch

vorne.

Mittig ist der Sockel für die LED.

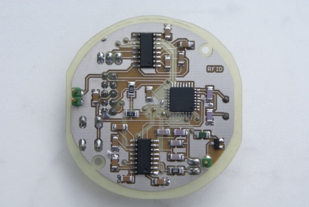

Die

Rückseite

Trägt

die

Steckverbinder

für

die

Spannungsversorgung

und

den

Relais-

Ausgang.

Beide

werden

zur

Powerplatine

verkabelt.

Das RFID-Sandwich komplett aufgebaut

Die

beiden

Platinen

sind

nun

über

Abstandsbolzen

verschraubt

und

am

Rahmenblech

befestigt.

Das

Rahmenblech

selbst

wird

in

eine

Unterputzdose

eingeschraubt.

Der

große

Plastikrahmen

wird

nach

dem

Einbau

des

Sandwichs

auf

das

Rahmenblech

geschraubt

und

die

Abdeckkappe

draufgedrückt.

In

der

Abdeckkappe

sind

die

LED

und

die

Antenne

mit

Heißkleber

eingegossen.

Zieht

man

lediglich

die

Abdeckkappe

ab,

dann

kann

man

mit

dem

PC

an

das

Sandwich

-

zum

Programmieren

oder

an

die

Serielle.

Die

Reset

Taste

ist

auch

so

zugänglich.

Obwohl

die

Antenne

direkt

in

einem

Metallrahmen

eingebaut

ist,

beträgt

die

Reichweite

des

Tags

doch

noch

ca.

vier

Zentimeter

-

ist

auch

zwecks

Störsicherheit

so

gewollt.

Die

Platinen

selbst

haben

auch

"viel"

Massefläche,

so

dass

Störeinflüsse

gering

gehalten

werden.

Zum

Kippen

bringt

man,

wenn

man

will,

das

Ganze

allemal.

Das

wäre

die

erste

Elektronik,

die Wunder vollbringt. Jetzt muss das RFID-Sandwich nur noch mit Software gefüttert werden.

Zum Türöffner programmiert - eingebaut - und läuft

Das

Sandwich

ist

außer

Reset

ohne

weitere

Tasten

konstruiert.

Deshalb

habe

ich

die

Software,

die

übrigens

in

BASCOM

1.11.9.0

geschrieben

ist,

so

ausgelegt,

dass

zu

allererst

ein

Tag

als

Master

einprogrammiert

werden

muss,

um

auf

das

Sandwich

zugreifen

zu

können.

Dieser

Master

Tag

übernimmt

nun

softwaremäßig

die

Funktion

eines

Tasters

zur

Eingabe.

Weitere

Tags

können

dann

nur über diesen Master einprogrammiert werden. Und das ist

hier

zu finden.

Aufgemotzt mit Uhrenquarz

Taktet

man

den

Mega8

intern,

so

kann

man

einen

Uhrenquarz

anstelle

der

8

MHz-Quarz-

Beschaltung

verwenden.

Das

RFID-Sandwich

kann

dann

per

Software

leicht

vom

einfachen

Türöffner

zum

Zeiterfassungssystem

"aufgebohrt"

werden.

Die

RS232.Schnittstelle

wäre

als

Datenkanal

zu

einem

PC-Programm

denkbar.

Wie

weiter

oben

schon

erwähnt,

bietet

das

Konzept

eine Menge an Möglichkeiten.

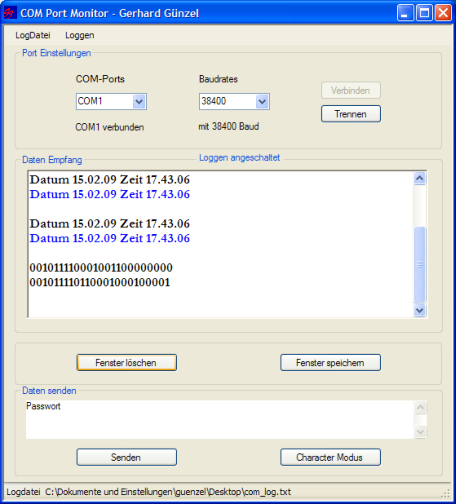

Das Gegenstück am PC

Das

Bild

unten

zeigt

ein

Programm,

das

ich

in

Visual

Basic

geschrieben

habe.

Es

bildet

nun

die

Schnittstelle

zum

PC

und

besteht

aus

drei

Grundelementen:

Port

Einstellungen

mit

Schalter

für

Verbinden

und

Trennen,

Wahlmöglichkeit

für

die

gängigen

Baudrates

und

Wahlmöglichkeit

eines

tatsächlich

am

PC

vorkommenden

COM-Ports.

Zum

Zweiten

ein

Fenster

für

Datenempfang.

Und

zum

Dritten

ein

Fenster

für

Dateneingabe

und

Senden

an

den

COM-Port.

Als

Ergänzung

kann

man

noch

Dinge

wie

Speichern

in

Datei

einbinden.

Denkbar

wäre

auch

ein

Menue

vom

"Sandwich"

an

den PC auszulagern.

Schwierigkeiten mit dem EM4095

Das war' s vorerst mal.

Diese

Seite

habe

ich

beim

"Reinschmecken"

in

die

RFID

Technik

mitgeschrieben.

Die

durchwegs

positive

Resonanz

von

einigen

sehr

netten

Menschen

die

mir

geschrieben

haben,

sei

es

wegen

Problemen

beim

Nachbau

oder

einfach

so,

hat

mir

gezeigt,

dass

dieses

interessante

Thema

nicht

nur

mich

beschäftigt.

Schwer

beeindruckt

hat

mich,

dass

Resonanz

aus

allen

Ecken

der

Welt

gekommen

ist.

Besonderes

gefreut

hat

mich

die

Anerkennung

meines

Engagements

und

die

positive Beurteilung meiner Seite vom Hersteller des EM4095.

Was

tun,

wenn

nichts

geht

-

oder

wenn's

nicht

mehr

geht.

Vor

diesem

Problem

stand

ich

auch

sehr

oft.

Was

kann

man

tun

-

wo

langt

man

hin

-

auf

was

ist

zu

achten.

Einige

Erfahrungswerte

habe

ich

auf einer

Extraseite

zusammengestellt.