Meine CNC-Fräse - klein aber fein und genau

Eigentlich

wollte

ich

gar

keine

CNC-Fräse,

sondern

einen

Kreuztisch

oder

Koordinatentisch.

In

der

Bucht

verkaufte

jemand

einen

solchen

Tisch,

der

speziell

umgebaut

werden

sollte.

Die

Original-

pindeln

sollten

raus

und

gegen

etwas

Vernünftiges

getauscht

werden.

Man

könnte

auch

Schrittmotoren

anbauen

-

und

zufällig

liegt

noch

eine

Z-Achse

dazu

passend

rum.

Also

gut

-

das

sehen

wir

uns

mal

an.

Nach

langer

Email-Konversation

stand

das

Konzept.

Beim

Fräsen

des

Tisches

passierte

leider

ein

Fehler,

und

der

bereits

bezahlte

Tisch

war

Schrott.

Wir

einigten

uns

darauf,

gegen

Aufpreis

eine

richtige

CNC-Fräse

als

Ersatz

zu

bauen.

Und

so

stand

die

CNC-Fräse

dann irgendwann in meinem Hausgang.

So

wie

links

im

Bild

zu

sehen

ist,

kannte

ich

die

CNC-Fräse.

Rechts

unten

ist

das,

was

der

Paketfahrer

von

der

Post

in

unseren

Hausgang

gestellt

hatte.

Ich

bin

ganz

schön

baff

gewesen,

als

ich

das

Chaos

gesehen

habe.

Gott

sei

Dank

ist

der

Transport wider Erwarten gut gegangen.

Nach

dem

Auspacken

sah

die

Welt

schon

wieder

besser für mich aus. Trotzdem Glück gehabt.

Als

Steuerplatine

-

Leistungselektronik

-

kaufte

ich

ein

vorsündflutliches

"Brett",

im

wahrsten

Sinne

des

Wortes

mit

ein;

das

noch

dazu

einen

unauffindbaren

Fehler

hatte.

Glück

im

Unglück

war

die

Tatsache,

dass

die

Platine

nach

Tausch

von

Elektronikteilen

nicht

lief,

und

lt.

Hersteller

nicht

zu

reparieren

sei.

So

kam

ich

auf

diesem

Umweg

zu

einer

modernen

Steuerung

von

Nanotec

-

die

SMC11.

Die

liefert

mit

zusätzlicher

Kühlung

der

Treiber

ICs

die

2,5

Ampere

für

die

Minebea

Motoren.

Als

Parallel

Interface

für

die

Ansteuerung

vom

PC

ist

ein

Board

von

Langenfeld

eingesetzt.

Ab

hier

ist

die

Leistung

vom

"Bauer"

der

Fräse

zu

Ende.

Die

Verdrahtung

der

Maschine

und

der

zusätzlichen

Komponenten

war

meine

Aufgabe.

Bis

die

Maschine

zum

ersten

mal

lief

war

eine

Menge

zu

tun.

Aufbau

eines

Netzteils,

Einbau

aller

Komponenten

in

ein

Gehäuse

und

Verdrahtung

der Motoren und Endschalter.

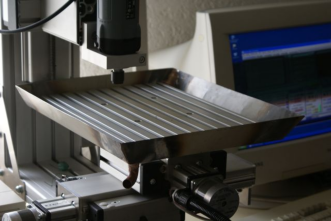

So

sah

die

CNC-Fräse

aus,

als

die

Steuerung

und

Verkabelung

fertig

waren.

Im

Bild

sieht

man

einen

braunen

Klotz

auf

der

Y-Achse.

Das

ist

der

Träger

für

die

Aluminium-

Spannplatte.

Als

erstes

musste

nun

die

Trägerplatte

aus

Hartpapier

plan

gefräst

werden.

Das

kann

nur

auf

der

Maschine

selbst

gemacht

werden,

weil

die

Platte

nur

so

genau

gefräst werden kann.

Links

oben,

die

Abdeckhaube

eines

PCs

ist

nicht

wieder

zu

erkennen.

Die

Seiten

aufgebogen

und

hartgelötet.

Vier

Löcher

für

die

Befestigung

unter

der

Spannplatte

gebohrt,

und

einen

Kupferbogen

eingelötet.

Und

fertig

ist

die

Wanne,

die

das

Kühlwasser

auffangen

soll.

Die

Wanne

und

die

Spannplatte

werden

mit

O-Ringen

gegen

die

Hartpapierplatte

abgedichtet.

Rechts

die

fertig

aufgebaute Wanne

Damit

Kühlwasser

fließen

kann,

braucht

man

eine

Pumpanlage.

Der

Eimer

ist

eine

Waffel-

Verpackung,

Unter

dem

Deckel

ist

eine

Wohnwagen

Pumpe

zu

sehen.

Die

Schwanenhalsdüse

ist

aus

einem

Grillanzünder.

Für

vorne

habe

ich

eine

Messingdüse

gedreht.

Und

der

grüne

Schlauch

ist

aus

einem

Baumarkt.

Die

Lösung

funktioniert

und

ist

für

ein

paar

Euro

realisierbar.

In

der

Mitte

des

Eimers

ist

noch

ein Teesieb als Filter angebracht.

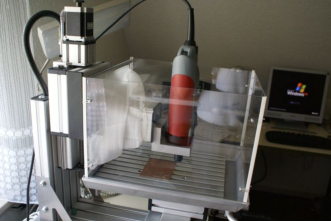

Die

CNC-Fräse

steht

in

meiner

Bastel-

und

Computerbude.

Damit

die

Staubentwicklung

und

die

Spritzerei

nicht

so

heftig

ist,

habe

ich

noch

einen

Schutz

aus

Plexiglas

drum

herum

gebaut.

Das

sind

vier

Scheiben,

die

unten

alle

ein

U-Profil

haben,

und

zwei

davon

seitlich

ein

Winkelprofil.

Die

Scheiben

können

so

auf

die

Wanne

aufgesetzt

werden

und

sind

untereinander

durch

die

Winkel

seitlich

steckbar.

Vier

kleine

Schrauben

sind

in

jeder

Scheibe

in

gleicher

Höhe

eingebaut.

Sie

stehen

mit

dem

Schraubenkopf

einige

Millimeter

heraus,

so

dass

sie

mit

kleinen

Ring-Gummis

zusammengehalten

werden

können.

Rechts

sieht

man,

dass

die

Proxon

durch

eine

Kress

ersetzt

wurde,

sowie

auch

der

Halter.

Auch

eine

Minimalmengen

Kühlung

ist

anstatt

der

Pumpenanlage

montiert.

Das

soll

nicht

heißen,

dass

die

Proxon

und

die

Pumpenanlage

nicht

mehr

benutzt

werden.

Das braune "Ding" unter der Spindel ist eine Absauganlage.

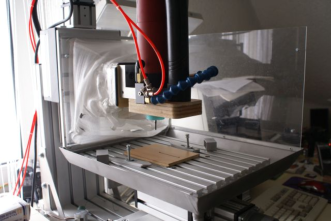

Die

kleine

Maschine

hat

einen

Verfahrweg

X/Y

von

je

180

Millimeter

und

Z

80mm.

Die

Motore

haben

einen

Schrittwinkel

von

1,8

Grad,

also

200

Schritte.

Bei

Mikrostep

der

Steuerung

von

8

für

X

und

Y,

und

16

für

Z

ergibt

das

bei

einer

Steigung

der

Spindel

von

drei

Millimeter

eine

Auflösung

(

3

mm

:

1600

Mikro-Schritte)

von

0,001875

mm

je

Schritt.

(Achtel

Mikroschritt).

Das

Ergebnis

ist

entsprechend.

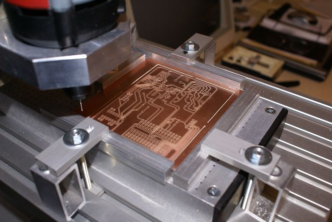

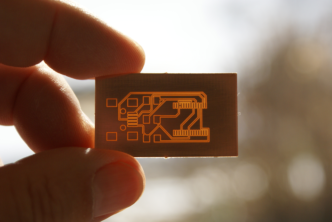

Rechts

oben

das

Bild

zeigt

eine

Platine

für

einen

USB-Serial

Converter-Chip

(FT232RL)

im

SSOP-28

Gehäuse.

Das

lässt

sich

kaum

noch

löten

-

aber

Fräsen

geht.

Links

sieht

man

die

Platine

von

meinem

Mega8

Testboard

.

Die

Halter

und

Spannvorrichtungen

sind

auch

mit

der CNC-Fräse gefertigt. Unter der Platine ist ein Vakuumtisch zu sehen.

Die

Platinen

werden

mit

Stichel

gefräst.

Links

das

Bild

zeigt

einen

Gravierstichel.

Rechts

ist

eine

Stichelschleifmaschine zu sehen. Eine alte Deckel - aber gut in Schuß.

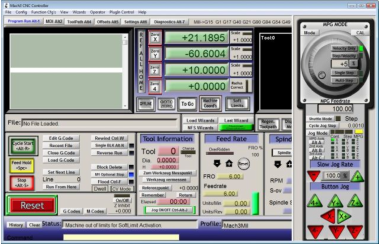

Als

Fräs-Software

habe

ich

mich

für

Mach3

entschieden.

Mach3

ist

eine

Profisoftware,

und

zudem

noch

preislich

erschwinglich.

Ich

benutze

die

Originalversion

in

Englisch.

Vom

Hersteller

werden

einige

Tools

zum

Ändern

der

grafischen

Oberfläche

sowie

der

Funktionalität

bereitgestellt.

Auch

eine

Beschreibung

in

Form

von

Wiki-

Pages

ist

verfügbar

und

jedem

zugänglich.

In

meine

Oberfläche

ist,

wie

links

ersichtlich,

Werkzeug

vermessen

eingebunden.

Werkzeug

vermessen

und

ein

Handrad

habe

ich

als

Erleichterung

eingebunden

und

hierfür

die

Scripts geschrieben. Diese beiden Themen sind auf extra Seiten unter

Elektronik

abgelegt.