Platinen selber herstellen

Auch

in

dieser

Richtung

hab

ich

viele

Seiten

im

Internet

'gewälzt',

und

auch

gute

Anregungen

gefunden.

Man

sieht,

dass

sich

viele

Leute

Gedanken

machen,

wie

man

preisgünstig

seine

Idee

auf

eine

Pertinax-

oder

Epoxidplatte

bringt.

Welche

Möglichkeiten

gibt

es

und

was

braucht

man

alles

zum

Herstellen

der

Leiterplatte?

Nachdem

ich

mich

tagelang

in

Bügeltechnik

ausgetobt

hatte,

bin

ich

wieder

zu

der

altbewährten

fototechnischen

Methode

zurück

gekommen;

und

das

funktioniert.

Meine

ersten

Gehversuche

in

Richtung

Layout

hab

ich

mit

Sprint-Layout

gemacht.

Das

ist

eine

klasse

Software,

wenn

man

schnell

etwas

einfaches

machen

will.

Das

Layout

hab

ich

dann

über

einen

Postscript

Laser

auf

einfaches

Zeichenpapier

ausgedruckt

.

Dann

lag

das

gute

Stück

vor

mir

und

wollte

auf

die

Platte.

Die

ersten

Versuche

zum

Belichten

waren

nicht

so

überzeugend

und

haben

eine

Menge

beschichtetes

Material

verschlungen

-

Einfach

kein

Konzept,

nur

Probiererei

mit

einer

Quecksilberlampe

und

ähnlichem.

Die

besten

Ergebnisse

waren

dann

mit

der

UV-Lampe

zum

Fingernägel

Aushärten

von

meiner

Frau.

Die

Begeisterung

meiner

Frau

kann

man

sich

vorstellen.

Aber

man

sah,

dass

der

Weg

richtig

war.

Ich

erinnerte

mich,

gelesen

zu

haben,

dass

auch

alte

Gesichtsbräuner

funktionieren

sollen.

Ich

hab

dann

im

Internet,

den

Namen

brauch

ich

wohl

nicht

zu

sagen, einen Bräuner für 10 Euro erstanden, gründlich geputzt und ein wenig dran gearbeitet.

Der

Bräuner,

f

o

l

g

e

n

d

B

e

l

i

c

h

t

u

n

g

s

g

e

r

ä

t

genannt,

hat

offene

Röhren,

die

ich

mit

einer

Scheibe

von

einem

Fotorahmen

abgedeckt

habe.

Eine

zweite

Scheibe

ist

als

A

b

d

e

c

k

u

n

g

einfach

mit

Tesa

Unschärfe

im

Randbereich

führt.

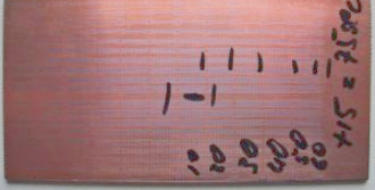

Zum

Kalibrieren

habe

ich

eine

beschichtete

Platine

zeitversetzt

belichtet.

Ein

schwarzes

Papier

wird

alle

10

Sekunden

ein

Stück

weitergeschoben.

Beim

Entwickeln

(

sieben

Gramm

Ätznatron

auf

ein

Liter

Wasser

)

sieht

man

dann

wo

es

am

besten

wird.

Hier

auf

dem

Bild

unten

sieht

man

in

der

Mitte

die

Markierung.

Man

kann

dann

anhand

der

Abstände

ermitteln

welche

Belichtungszeit

die

beste

ist.

Bei

meinem

Belichtungsgerät

ergibt

sich

eine

Zeit

von

75

Sekunden.

Und

das

funktioniert

erstaunlich

gut.

Ich

glaub,

dass

dieser

"Belichtungsbräuner"

mit

einem Profigerät gut mithalten kann. Und der Preis ist auch nicht aufregend.

Noch

eine

Anmerkung

zum

Bild:

Kupfer

ist

schlecht zu fotografieren.

Pack

im

Abstand

einer

Platine

oben

dran

geklebt,

so

dass

sich

der

obere

Teil

aufklappen

lässt.

Das

sieht

man

rechts

ganz

gut.

Unter

der

oberen

Scheibe

hab

ich

eine

schwarze,

selbstklebende

Folie

aus

dem

Baumarkt

geklebt.

Die

Folie

ist

übrigens

matt.

Was

so

glänzt

ist

die

Scheibe.

Folie

deshalb,

weil

Reflexionen

unterdrückt

werden

sollen,

denn

Glas

hat

einen

unwahrscheinlichen

Prisma

Effekt,

was

zu

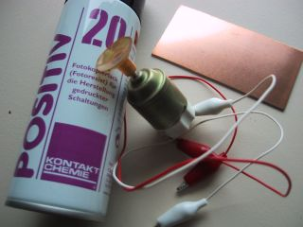

Weil

ich

einiges

an

unbeschichtetem

Material

herumliegen

habe,

wollte

ich

probieren,

wie

es

mit

dem

selber

Beschichten

aussieht.

Rechts

sieht

man

das

Handwerkszeug.

Der

Motor

ist

nicht

zufällig

auf

das

Bild

gekommen.

Mehr

dazu

später.

Zuerst

wird

die

Platine

mit

flüssigem

Scheuerpulver

(hört

sich

bescheuert

an,

aber

ich

finde

keinen

besseren

Ausdruck)

gereinigt,

und

zwar

gründlich.

Das

heiße

Wasser

muss

abperlen.

Dann

mit

einem

Küchentuch

aus

Papier

trocken

reiben

und

völlig

trocknen

lassen.

Ich

lege

es

auf

die

Heizung.

Dann

mit

einer

abgedunkelten

Lampe

oder

Rotlicht

weiterarbeiten.

Ich

spanne

den

Motor

dann

vorsichtig

in

einen

Schraubstock

ein,

drücke

die

Platine

auf

den

Sauger

und

stelle

die

Geschwindigkeit

so

ein,

dass

kein

Hubschrauber

draus

wird.

Dann

die

Platine

im

Abstand

von

rund

30

cm

lackieren

und

sofort

danach

den

Motor

laufen

lassen.

So

verteilt

sich

der

Lack

auf

der

Platine

gleichmäßig.

Dann

lege

ich

die

fertig

lackierte

Platine

einfach

auf

die

Heizung

und

lass

sie

dort

braten.

Zum

Transport

nehme

ich

dann

eine

Blechdose

mit

Deckel

(Jack

Daniel'

s).

Zum

Entwickeln

werden

sieben

Gramm

Ätznatron

auf

einen

Liter

Wasser

gegeben.

Ich

heize

das

in

der

Mikro

kurz

auf.

Keine

Einwände

bitte,

das

ist

eigentlich

nur

Brezellauge,

und

außerdem

ist

noch

keiner

dran

gestorben

(

und

wenn,

dann

hat

der

schon

vorher

was

g‘

habt

)

Also

nicht

zimperlich

sein.

Anders

beim

Entsorgen

vom

Ätzmittel;

versteht

sich.

Zum

Thema

zurück.

Als

Entwicklerschalen

eignen

sich

bestens

die

durchsichtigen

Schalen

vom

Obst

etc.

aus

dem

Supermarkt.

In

der

warmen

Entwicklerlösung

werden

die

Konturen

nach

ca.

10

Sekunden

sichtbar.

Fertig

ist

das

Ganze

nach

etwa einer Minute. Die mitgelieferte Beschreibung vom Positivlack ist auch ganz brauchbar.

Links

sieht

man

den

ersten

Versuch,

so

wie

es

oben

beschrieben

ist,

jedoch

ohne

Motor.

Bei

vorherigen

Versuchen,

die

alle

misslungen

sind,

hab

ich

mal

auf

den

roten

Aufkleber

geschaut,

der

auf

der

Dose

klebt.

Wenn

da

was

ähnliches

drauf

steht

wie

0788,

dann

mit

ruhigem

Gewissen

entsorgen.

Das

'Verfaulsdatum'

ist

dann

anno

1988;

und

man

braucht

nicht

mehr

weiter

grübeln,

woran

es

lag.

Der

nächste

Schritt

ist

das

Ätzen.

Ich

benutze

hierfür

Eisen-III-Clorid.

Statt

einer

250

x

10

mm.

Hinten

klebt

eine

Heizung

in

Form

einer

Flächenfolie,

die

rund

70

°C

warm

wird.

Bei

der

Temperatur

ist

die

Platine

in

ca.

10

Minuten

fertig;

je

nach

Zustand

des

Ätzmittels.

Ich

verzichte

auf

Halter

und

"Sprudelei",

weil

das

Reinigen

der

Küvette

schon

Sauerei

genug

ist.

Da

kann

ich

gut

auf

verklebte

Innenheizkörper,

Halter

und

Schläuche

verzichten.

Ein

Loch

in

die

Platine

gebohrt,

einen

Draht

ran

und

in

der

richtigen

Höhe

umgebogen.

Beobachten

muss

ich

ja

sowieso;

und

da

kann

ich

auch

mal

am

Draht

ziehen

oder

schwenken.

Zur

Entsorgung

muss

ich wohl nichts sagen.

teuren

Ätzanlage

hab

ich

mir

aus

einer

alten

Fensterscheibe

Teile

ausgeschnitten

und

mit

Silikon

geklebt.

Die

Küvette

ist

maßlich

300

x

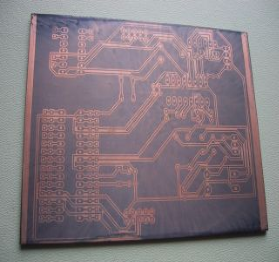

Und

es

funktioniert

auch.

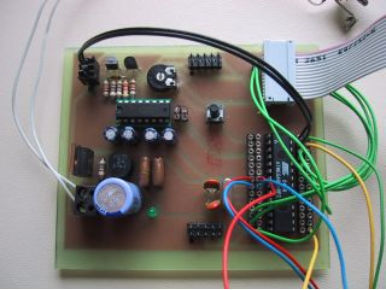

Oben

rechts

ist

ein

LC-Display

dran.

Der

Sockel

vom

Mega8

ist

auf

Steckverbinder

herausgezogen

und

kann

frei

verdrahtet

werden.

Genauso

wie

links

oben

der

I2C

Bus

mit

Konstantstrom.

Mittig

ist

die

RS232

und

der

Reset

Taster.

Links

unten

das

Netzteil

5V.

Die

hintere

Buchse

ist

für

die

RS232.

Die

vordere

zum

Programmieren.

Die

Kabel

führen

zum

Steckboard

mit

einem

IR

Empfänger

Baustein

und

einem

Sockel

für

Chipkarten.

Die

Platine

ist

mit

Eagle

4.16

Light

entwickelt.

Bis

zur

Größe

von

100 x 80 reicht das völlig.